|

Control test items |

Control detection effect |

working procedure |

Control and detection link |

Control test content |

|

Selected manufacturers |

Ensure raw material manufacturer qualification and product quality |

1 |

Evaluation of raw material manufacturers |

Quality, credibility and other aspects of comprehensive evaluation, raw material procurement to achieve“quality selection of raw materials” |

|

2 |

Verify information |

Check the information of raw materials provided by the supplier, and enter the yard only after they are correct |

||

|

Selected raw materials |

Raw materials for welded pipe production directly affect the quality of welded pipe |

3 |

Scab examination |

Avoid "on the surface of the roll plate; Tongue shape &; Or & lt; Scale &; Of, bonded, irregularly shaped raised metal sheet |

|

4 |

Crack inspection |

Avoid the gap between the top and bottom of the coiled plate |

||

|

5 |

Layered inspection |

Avoid local and obvious metal separation layer on coil section |

||

|

6 |

Bubble inspection |

Avoid irregular and round holes with smooth inner wall on the surface or inside of the coil board |

||

|

7 |

Surface slag inclusion inspection |

Avoid non-metallic slag inclusion on the surface of rolling plate |

||

|

8 |

Pitting inspection |

Avoid small and irregular pits and local rough surface on the surface of rolling plate |

||

|

9 |

Scratch inspection |

Avoid straight and fine groove mark on the surface of coil plate |

||

|

10 |

Scratch inspection |

Avoid slight straight or curved scratches on the surface of the coil |

||

|

11 |

Indentation inspection |

Avoid different shape, size and intermittent dents on the surface of the rolling plate |

||

|

12 |

Roller printing inspection |

Avoid the damage of the pressure roller and make the surface of the coil periodically appear convex or concave marks |

||

|

13 |

Rust inspection |

Avoid yellow, yellow green, or brown spots on the local surface of the coil |

||

|

14 |

Scale inspection |

Avoid too large area of red metal oxide layer formed on the surface of coil plate |

||

|

15 |

Piao Qu inspection |

Avoid bending in both longitudinal and transverse directions |

||

|

16 |

Sickle bend inspection |

Accord with GB/T 3524—2005 standard(P2)requirement |

||

|

17 |

波浪检查 |

避免在卷板的全长或局部沿轧制方向的水平面呈起伏不平的且有规律分布的突出(波 |

||

|

18 |

浪皱检查 |

避免沿轧制方向在卷板的一侧出现起伏不平的海带状弯曲 |

||

|

19 |

槽状检查 |

避免卷板沿横向两侧边同时发生的弧形弯 |

||

|

20 |

厚度不均检查 |

避免卷板纵、横断面厚度不均 |

||

|

21 |

毛刺检查 |

避免在卷板宽度方向的两边出现尖而薄的飞刺 |

||

|

22 |

折叠检查 |

避免使卷板发生的急剧弯曲而形成的折痕或搭迭 |

||

|

23 |

宽度检测 |

防止宽度及其均匀性不符合 GB/T 3524—2005 标准(P4)或采购要求 |

||

|

24 |

厚度检测 |

防止厚度及其均匀性不符合 GB/T 3524—2005 标准(P3)或采购要求,做到“壁厚 |

||

|

25 |

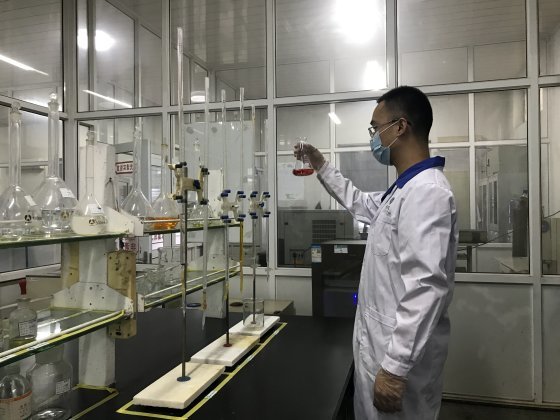

成分分析 |

按照 GB/T 4336 标准分析 C、Si、Mn、P、S,结果与来料材质单进行比较,避免材 |

||

|

26 |

力学试验 |

按照 GB/T 228 标准对卷板进行横向或纵向拉伸试验,结果与来料材质单进行比较, |

||

|

卷板裁剪 |

将卷板裁剪成生产不同规格焊管的卷板 |

27 |

进料检查 |

避免卷板表面及边缘有磕碰损坏 |

|

28 |

剪切检查 |

检查液压剪子,剪切不齐,切头不得超过有效板面2cm(. 卷板尾部应到机组进行处理 |

||

|

29 |

导向辊检查 |

调整导向辊,防止漏刀 |

||

|

30 |

接头检查 |

避免接头处不平整、焊缝余高不符合 GB/T3091—2015 标准(P8) |

||

|

31 |

圆盘剪检查 |

检查刀轴和刀套,防止刻刀和原料裁剪的宽窄不均 |

||

|

32 |

卷曲检查 |

进料不能太长,防止卷曲脱落 |

||

|

33 |

分料盘检查 |

防止卷板有漏刀、毛刺、扣边现象 |

||

|

上料转盘 |

放入卷板,保证卷板 |

34 |

外观检查 |

防止卷板表面及边缘有磕碰损坏 |

|

卷板切头 |

将卷板料窄处剪掉, |

35 |

剪切要求 |

将卷板料窄处剪切整齐,与卷板方向垂直,且带头长度部分不得超过有效板面 2cm |

|

卷板对焊 |

将不同卷的卷板连接 |

36 |

外观检查 |

避免接头处不平整、焊缝余高不符合 GB/T3091—2015 标准(P8) |

|

打入料笼 |

为机组储存一定量的原料,保障机组连续 |

37 |

外观检查 |

防止表面及边缘有磕碰损坏现象 |

|

38 |

打料检查 |

防止卷板在笼套内卡死或翻料 |

||

|

五辊平整 |

原料与轧辊同一中心 |

39 |

五辊平整 |

由于卷板在料笼储存时会出现折弯,通过五辊方可较平 |

|

钢管成型 |

将卷板由粗成型转变成精成型(卷成圆管 |

40 |

成型质量检查 |

保证焊缝开口角的平整与对称,可根据管径对开口角进行调整。(4 分—1.2 寸开口角为 3—5 度) |

|

挤压成型 |

保证管坯两边水平性 |

41 |

挤压辊检查 |

防止高低不平,观察挤压辊的挤压力,保持同一高度 |

|

高频焊接 |

将卷成圆筒型的卷板焊接牢固 |

42 |

焊接质量检查 |

避免焊接不牢,脱焊,冷叠 |

|

43 |

避免焊缝两边出现波纹 |

|||

|

44 |

避免焊缝有开裂与静裂 |

|||

|

45 |

避免焊缝不能形成线状 |

|||

|

高频焊接 |

将卷成圆筒型的卷板焊接牢固 |

46 |

焊接质量检查 |

避免出现夹渣 |

|

47 |

避免出现焊缝外裂纹 |

|||

|

48 |

避免出现根部收缩 |

|||

|

49 |

避免出现根部未焊透 |

|||

|

50 |

避免出现未熔合 |

|||

|

51 |

避免出现漏焊、假焊、搭焊等现象的出现。(一般卷板在通过加紧辊时,由于高频加热卷板边缘熔化,在焊接时会出现乳白色的晶体颗粒状火花,这说明焊接质量是有保证的) |

|||

|

焊缝刮疤

|

对外焊缝余高进行削 |

52 |

外观检查 |

防止转缝、免口及焊口错位现象;要求焊缝无波纹,两侧无焊瘤。 |

|

53 |

焊缝检查 |

保证焊缝刮痕、颜色和成型质量情况符合 GB/T13793—2008(P10)要求 |

||

|

循环冷却 |

对焊管进行冷却 |

54 |

水槽水容量检查 |

根据管径不同,速度快慢,控制水质、水温、水流量、含盐量、酸碱度等 |

|

钢管定径

|

调整焊管外径及不圆度

|

55 |

外径检查 |

控制在 GB/T21835—2008 标准(P5)要求范围内 |

|

56 |

不圆度检查 |

控制在 GB/T3091—2015 标准(P4)要求范围内 |

||

|

粗略调直 |

消除钢管轻微弯曲 |

57 |

观察调直设备 |

使用调直设备,使钢管平直进入下一道工序 |

|

无损检测 |

检测焊缝表面及内部可能影响钢管质量的缺陷 |

58 |

检测前仪器调校 |

设置相关参数;用对比试块确定扫查比例及探伤灵敏度;增加表面补偿,以保证缺陷 |

|

59 |

更换规格后首批 |

每次更换产品规格开车后必须进行首批成品检验,检验支数不少于三支,合格后方可 |

||

|

60 |

焊管基体金属 |

通过目视检查钢管表面的质量缺欠 |

||

|

61 |

焊缝外观检验 |

通过目视检查冷却后的焊缝外观,不允许有焊缝错位、烧伤、结疤、开口、裂缝、筋裂 |

||

|

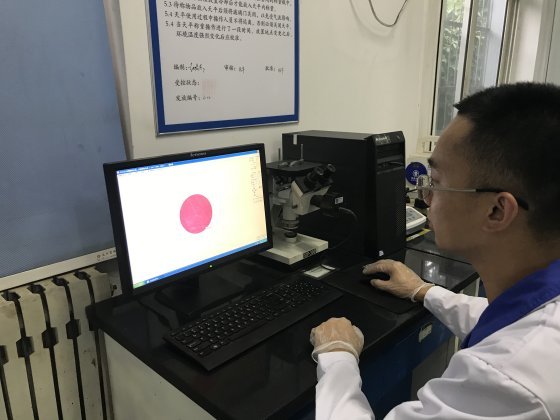

62 |

金属及焊缝内部质量超声波检测 |

紧贴管体的探头发射超声波,仪器接受并解析反射的回波,根据 SY/T6423.2—1999 调校探测基准灵敏度,通过仪器屏幕上显示的回波波高判断反射体的类型、大小、深度。不允许存在裂纹、回波波高超过满屏 50% 的气孔、未焊透、未融合等严重影响 |

||

|

飞锯切割

|

对焊管定尺切割

|

63 |

管端检查 |

管端保证无毛刺、斜口 |

|

64 |

定尺长度 |

根据标准检查测速辊直径,设定合理数据 |

||

|

钢管矫直 |

调整钢管弯曲度 |

65 |

外观检查 |

避免管体损伤、管口压扁现象;管面不能有压痕 |

|

管端齐头 |

将管口毛刺处理干净 |

66 |

管端检查 |

保证管端光滑无毛刺,保证每根钢管达到“管直头净效果” |

|

成品检验

|

保证出车间焊管质量符合标准要求

|

67 |

外观检查 |

保证表面钢管表面光滑,不允许有折叠、裂缝、重皮、分层、搭焊等缺陷存在,允许 |

|

68 |

内焊缝检查 |

保证焊筋牢固,粗细均匀,呈铁丝状,内焊筋应高于 0.5mm,穿线管焊筋不允许有 |

||

|

69 |

外径检查 |

控制在 GB/T21835—2008 标准(P5)要求范围内 |

||

|

70 |

不圆度检查 |

控制在 GB/T3091—2015 标准(P4)要求范围内 |

||

|

71 |

定尺长度检测 |

钢管长度为 6m,根据 GB/T3091—2015 要求直缝高频焊管的总长度允许偏差为 |

||

|

72 |

弯曲度检测 |

根据 GB/T3091—2015 要求钢管全长弯曲度应不大于钢管长度的 0.2% |

||

|

73 |

管端检测 |

保证管头无毛刺,端头截面符合 GB/T3091—2015 要求 |

||

|

74 |

外焊缝检查 |

外焊缝刮疤应使用圆弧刀,刮疤处应圆弧过渡 |

||

|

75 |

豁口检查 |

避免在管端有开豁现象 |

||

|

76 |

裂缝检查 |

避免在焊筋处有开裂现象 |

||

|

77 |

接头检查 |

避免焊管管体上有对接现象 |

||

|

78 |

划伤检查 |

避免焊管表面有严重划痕,影响壁厚。不能低于壁厚的负偏差(12.5%) |

||

|

79 |

瘪坑检测 |

防止在焊管局部因外力造成坑凹现象。企业内控标准(4 分—1 寸,瘪坑深度 |

||

|

80 |

麻面(坑)检查 |

避免钢管表面有点状的凹痕 |

||

|

81 |

内焊筋检查 |

防止焊筋不牢固、不均匀,低于 0.5mm 为焊筋不合格 |

||

|

82 |

毛刺检查 |

避免管头内外面有不规则的多余部分。企业内控标准(4 分—2 寸 毛刺<1mm;2½ 寸— |

||

|

83 |

吊口检查 |

避免由于挂钩、吊装造成的豁口或变形即“吊口” |

||

|

84 |

筋裂检查 |

防止在焊筋部位产生细小裂纹 |

||

|

成品检验 |

保证出车间焊管质量符合标准要求 |

85 |

刮疤不平 |

避免刮疤后焊筋上凹凸不平,焊筋处不是平滑的圆弧面,低于母材的负差视为不平 |

|

86 |

免口检查 |

防止由原料或机械原因造成的焊缝处折叠、重压现象,焊筋部位不光滑,有免边、折叠 |

||

|

87 |

重皮检查 |

避免表面不光滑、有分层、少肉或高低不平现象 |

||

|

88 |

结疤检查 |

避免表面有对母材构成伤害的焊点 |

||

|

89 |

砂眼检查 |

防止钢管表面有孔 |

||

|

90 |

斜口检查 |

防止管的横截面与中心线不垂直,端头应符合 GB/T3091—2015 要求 |

||

|

91 |

标识检查 |

避免管体所粘商标与焊管的实际规格不符或混批 |

||

|

成品包装 |

依照每件规定数量的钢管进行打包 |

92 |

打包带检查 |

钢管包装为六角形,6 道打包带,均为本厂生产,两端打包带距端 130mm±10mm, 中间 4 道要均分,打包带焊接时应对齐、平整,打包带不允许偏斜,打包带对接处 |

|

93 |

商标检查 |

内容准确,平面朝上,成品管商标要端正贴在每件管挡板对齐第一道焊接打包带右侧 |

||

|

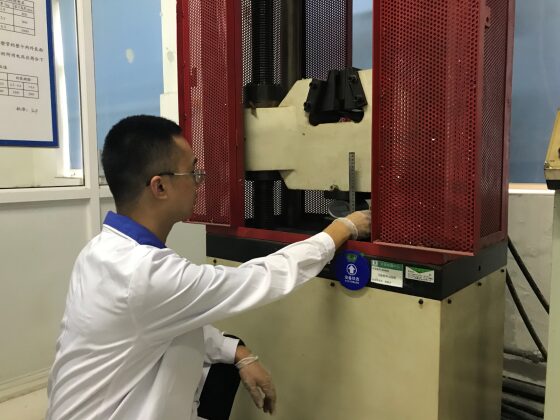

力学试验 |

检验材料力学性能 |

94 |

弯曲试验 |

检验 2 寸及以下钢管焊接质量,符合 GB/T3091—2015(P7)要求 |

|

95 |

压扁试验 |

检验 2 寸以上钢管焊接质量,符合 GB/T3091—2015(P7)要求 |

||

|

96 |

压槽试验 |

检验钢管压槽性能,符合CECS 151-2003 沟槽式连接管道工程技术规程要求(P9) |

||

|

97 |

拉伸试验 |

检验钢管抗拉强度及断后伸长率,符合 GB/T3091—2015(P7)要求 |

||

|

水压检验 |

检查焊管基体金属和焊缝的强度、密闭性及外观质量 |

98 |

拆包前检验 |

避免标签与焊管的实际规格不符或混批不允许拆包(同一炉批号、同一规格一起打压 |

|

99 |

外观检验 |

目视检查基体金属 , 防止有裂缝、重皮、严重锈蚀、砂眼等缺陷 , 不允许严重划伤 |

||

|

100 |

试验开始前端头 |

通过目视检查焊管两端头表面必须平整光滑。不允许有瘪头、弯管、吊口,端口无毛刺 |

||

|

101 |

增压前充填传压 |

焊管充填传压介质(水)完毕后,不要急于升压,必须先检查一下系统有无渗液漏液 |

||

|

102 |

静水压试验 |

根据 GB/T241—2007 标准(P2)规定的试验压力、加压速度和压力传递介质的条件下,稳定一定时间。稳压时间内用目视检查焊管基体的外表面或焊缝,不允许有渗漏 |

||

|

103 |

试验后外观检验 |

保证不允许存在划伤;不允许有扁头,弯管;钢管内外无油污等质量问题 |

||

|

104 |

开具报告 |

严格按照 GB/T241—2007 标准(P2)及内部专用范例进行填报,(一式三份送生产 |

||

|

酸洗检验 |

减少次品管下道工序 |

105 |

标识检验 |

以测量和称重确认标签与焊管的实际壁厚、规格或混批 |

|

106 |

不圆度检验 |

保证钢管的不圆度符合国家标准 GB/T 3091—2015 (P4) |

||

|

107 |

定尺长度检验 |

保证钢管长度符合国家标准 GB/T 3091—2015(P5)(6 米 , 允许偏差 +20mm) |

||

|

108 |

外径检验 |

保证钢管的外径符合 GB/T21835—2008 标准(P5)要求范围内 |

||

|

109 |

开口检验 |

检查管端是否有开割现象 |

||

|

110 |

裂缝检验 |

锤震后目测,焊筋处有无开裂现象 |

||

|

111 |

接头检验 |

观看同一只管上是否有对接现象 |

||

|

112 |

生锈管检验 |

目测钢管表面是否有泥土、油漆、油渍和生锈管等 |

||

|

113 |

瘪坑检验 |

目测钢管表面是否有局部因外力造成的坑凹现象 |

||

|

114 |

麻面 ( 麻坑 ) 检验 |

用目测、手触摸钢管表面有无点状的凹凸现象 |

||

|

115 |

内焊筋是否合格 |

防止存在无内焊筋(包括假焊)或内焊筋超标等问题;防止焊筋不牢固、不均匀,或 |

||

|

116 |

毛刺检验 |

目测管端内外是否有不规则的多余部分。处理后,管端毛刺应小于 0.5mm 为合格 |

||

|

117 |

吊口检验 |

防止在挂钩、吊装过程中造成的豁口或变形 |

||

|

118 |

筋裂检验 |

通过弯曲或压扁试验检测钢管的焊筋部位,避免存在细小的裂纹。参考《质量控制与 |

||

|

119 |

刮疤检验 |

保证焊筋刮疤处平滑,呈圆弧面 |

||

|

120 |

免口检验 |

避免由于原料或机械原因造成的焊缝处折叠重压现象 |

||

|

121 |

重皮检验 |

避免钢管有重皮现象 |

||

|

122 |

竹节形 |

防止钢管表面有竹节凹痕 |

||

|

123 |

搭焊检验 |

目测避免钢管焊筋上有多余对焊现象 |

||

|

124 |

结疤检验 |

目测避免钢管表面有电焊瘤、焊点 |

||

|

125 |

砂眼检验 |

目测避免钢管表面有小孔 |

||

|

126 |

割伤检验 |

观察气割捆扎材料下的管体,保证没有割伤、割坏等情况 |

||

|

127 |

有无不利于酸洗 |

目测查看保证无油渍、油漆等不易酸洗杂物,防止漏镀 |

||

|

酸洗钢管 |

去除钢管表面生成的氧化皮等杂物 |

128 |

酸的浓度 |

用化验方法化验酸浓中的氯化氢含量,控制在 20%—24% |

|

129 |

钢管欠酸洗检验 |

防止①酸洗时间不足、酸液温度低、浓度低(温度应控制在 25—40℃、酸浓度中的氯化氢为 20%—24%)②管捆摇动次数少③炉焊钢管内存在硅酸盐 |